Der EU-Batteriepass ist ab 2027 verpflichtend. Neben vielen anderen Informationen, die der digitale Batteriepass vorhalten muss, stellt die Erfassung des CO₂-Fußabdrucks von Produkten eine große Herausforderung für Unternehmen dar. Für das Reporting sind detaillierte Einsichten in die Produktion notwendig, zusätzlich muss eine interoperable Grundlage für den Austausch geschaffen werden. Dieser Blogbeitrag zeigt anhand des Beispiels der Batterieproduktion, wie mit Verwaltungsschalen (engl. »Asset Administration Shell«) die Nachverfolgbarkeit von Produkten innerhalb der Produktion realisiert werden kann. Bestehende Technologien wie Eclipse BaSyx liefern dabei die notwendige Unterstützung, um eine schnelle Umsetzung auch auf technischer Ebene zu ermöglichen.

Was versteht man unter einem Batteriepass?

Ein Batteriepass (engl. Battery Pass) ist ein digitaler Produktpass (DPP) für Batterien. Er ist ein standardisiertes digitales Abbild, also ein Digitaler Zwilling der physischen Batterie, der über den gesamten Lebenszyklus der Batterie – vom Design und der Herstellung bis zum Recycling – alle relevanten Daten sammelt und dokumentiert.

Ab dem 18. Februar 2027 schreibt die Europäische Union gemäß der EU-Batterieverordnung digitale Produktpässe (DPPs) für bestimmte Produktkategorien vor, beginnend mit Industrie- und Elektrofahrzeugbatterien. Diese Initiative ist Teil der umfassenderen Verordnung über die umweltgerechte Gestaltung nachhaltiger Produkte (ESPR), die darauf abzielt, die Transparenz, Nachhaltigkeit und Kreislaufwirtschaft von Produkten auf dem gesamten EU-Markt zu verbessern. Folglich müssen Unternehmen mit mehr als 500 Mitarbeitenden Informationen bereits heute erheben, um das ESG-Reporting der EU und das deutsche Lieferkettengesetz zu erfüllen.

Welche Informationen müssen im digitalen Batteriepass enthalten sein?

Die genauen Anforderungen für jede Produktkategorie werden in »delegated acts« festgelegt und voraussichtlich im Jahr 2025 veröffentlicht. Einige Informationen sind jedoch bereits jetzt als obligatorisch bekannt:

Produktidentifizierung und Rückverfolgbarkeit

Der digitale Batteriepass muss über einen QR-Code oder einen ähnlichen Code zugänglich sein, der mit einer eindeutigen Batterie-Kennung verknüpft ist. Diese Kennung ist einzigartig und dient zur Identifizierung von Batterien, die auch eine Verknüpfung zum Batteriepass ermöglicht. Die Batterie-Kennung muss den Normen ISO/IEC 15459 1:2014, ISO/IEC 15459 2:2015, ISO/IEC 15459 3:2014, ISO/IEC 15459 4:2014, ISO/IEC 15459 5:2014, ISO/IEC 15459 6:2014 oder gleichwertigen Normen entsprechen. Weiterhin sind grundlegende Produktdetails wie Modell, Seriennummer, Herstellungsdaten sowie Lieferanten und alle an der Lieferkette beteiligten Akteure anzugeben.

Chemische Zusammensetzung und Materialzusammensetzung

Der Batteriepass muss eine umfassende Liste der verwendeten Materialien, einschließlich des Anteils an recycelten Inhaltsstoffen, enthalten. Er muss Informationen über die Batteriechemie sowie alle kritischen Rohstoffe enthalten, wenn diese in der Batterie in einer Konzentration von mehr als 0,1 Gewichtsprozent enthalten sind.

CO₂-Fußabdruck und Umweltindikatoren

Informationen über den CO₂-Fußabdruck des Produkts über seinen gesamten Lebenszyklus müssen angegeben werden. Bei EV-Batterien, wiederaufladbaren Industriebatterien > 2 kWh und LMT-Batterien muss ein deutlich lesbares und unauslöschbares Etikett angebracht sein, auf dem der CO₂-Fußabdruck sowie die CO₂-Fußabdruck-Leistungsklasse angegeben ist, der das betreffende Batteriemodell pro Produktionsstätte entspricht. Weitere Informationen zum Energieverbrauch und Wasserverbrauch sind ebenfalls bereitzustellen.

Entsorgung und Recycling

Anweisungen zur Produktpflege und Reparaturfähigkeit sowie Hinweise zur ordnungsgemäßen Entsorgung sind erforderlich. Außerdem müssen Informationen über die Rolle der Endnutzer bei der getrennten Sammlung von Altbatterien enthalten sein.

Konformität und Zertifizierung

Ein Batteriepass muss die Ergebnisse von Prüfberichten enthalten, die die Einhaltung der Anforderungen der Batterieverordnung nachweisen. Ein Sorgfaltsbericht muss über den Batteriepass und auch im Internet kostenlos zugänglich sein.

Die Herausforderung: präzise Erfassung des CO₂-Fußabdrucks von Produkten

Der CO₂-Fußabdruck (engl. Product Carbon Footprint, kurz: PCF) muss im digitalen Produktpass oder dem Batterieproduktpass aufgeführt werden. Deshalb ist es essenziell, CO₂-Emissionen zu erfassen, zusammenzufassen und zu berechnen. Das ist eine der größten Herausforderungen für viele Branchen. Eine präzise Umsetzung erfordert die vollständige Digitalisierung aller Prozesse und Maschinen entlang der gesamten Produktionskette. Der Einsatz neutraler und interoperabler Technologien ist daher unerlässlich.

AAS als Schlüsseltechnologie für PCF-Erfassung und Rückverfolgbarkeit

Unsere langjährige Erfahrung zeigt, dass sich der Einsatz der standardisierten Asset Administration Shell (AAS) als Rückgrat für die Aggregation und Weitergabe solcher Informationen in der Lieferkette als äußerst effektiv erwiesen hat. Zwei Hauptgründe sprechen dafür:

- Technische Flexibilität: Die AAS verfügt über ein äußerst anpassungsfähiges Metamodell, das eine hierarchische Verknüpfung von Daten in beliebiger Tiefe ermöglicht – je nach Komplexität des Produkts oder des Prozesses.

- Open Source und integrierbar: Als Open-Source-Technologie lässt sich die AAS nahtlos in bestehende Systeme integrieren, sodass Unternehmen auf ihrer vorhandenen Infrastruktur aufbauen können, anstatt sie zu ersetzen.

Um den CO₂-Fußabdruck eines bestimmten Produkts automatisch zu berechnen, muss die Rückverfolgbarkeit der Maschinen und Prozesse, die bei der Herstellung eines Produkts oder einer Produktcharge zum Einsatz kommen, lückenlos gewährleistet sein. Für die erforderliche Nachverfolgung werden Informationen sowohl über das Produkt selbst als auch über die verwendeten Produktionsanlagen benötigt, damit die Energiedaten der Anlagen den jeweiligen Produkten zugeordnet werden können. Solche Berechnungen können automatisch erfolgen oder auch auf Schätzungen basieren.

Im Folgenden zeigen wir einen Lösungsansatz, mit dem CO₂ automatisch berechnet werden kann und als Bonus eine komplette Rückverfolgbarkeit der Produkte möglich ist. Das ist ein Schritt in Richtung automatischer PCF-Erstellung und Zusammenfassung der Informationen im Batterieproduktpass.

Wie kann man den digitalen Batteriepass korrekt umsetzen?

AAS-basierte Sofwarelösung zur lückenlosen Produktverfolgung in der Prozesskette

Wie bereits erwähnt, basiert unsere Lösung auf dem Standard der Asset Administration Shell (AAS). Für die Einrichtung, das Hosting und den Betrieb der AAS-Instanzen nutzen wir die Open-Source-Middleware Eclipse BaSyx. Diese Plattform unterstützt die Verwaltung von digitalen Zwillingen und entspricht den Vorgaben der Plattform Industrie 4.0.

In unserem System kommen AAS Typ 1 und AAS Typ 2 zum Einsatz, wie sie von der IDTA (Industrial Digital Twin Association) definiert wurden. Das Gesamtsystem besteht aus mehreren AAS-Instanzen, die jeweils unterschiedliche Bereiche des Produktionsumfelds repräsentieren:

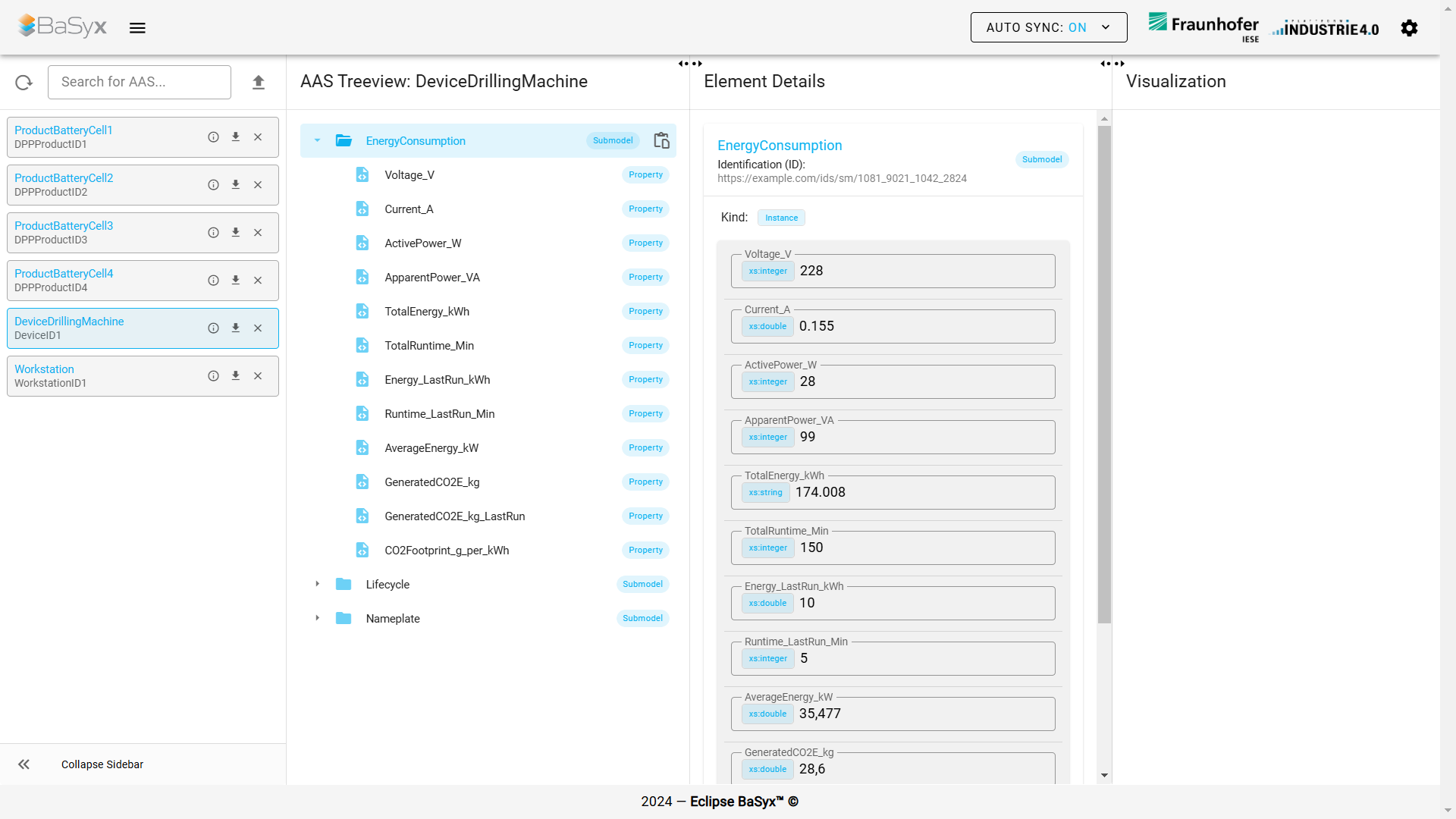

🏭 1. AAS-Gerät (Device)

Diese AAS beschreibt die Maschine, die im Produktionsprozess verwendet wird.

Sie enthält:

- Das standardisierte digitale Typenschild (Digital Nameplate), das die wichtigsten technischen Daten und Identifikationsmerkmale der Maschine enthält.

- Ein benutzerdefiniertes Teilmodell »Energieverbrauch«, das Leistungsdaten wie die aktuell gemessene Wirkleistung (in Watt) aufzeichnet.

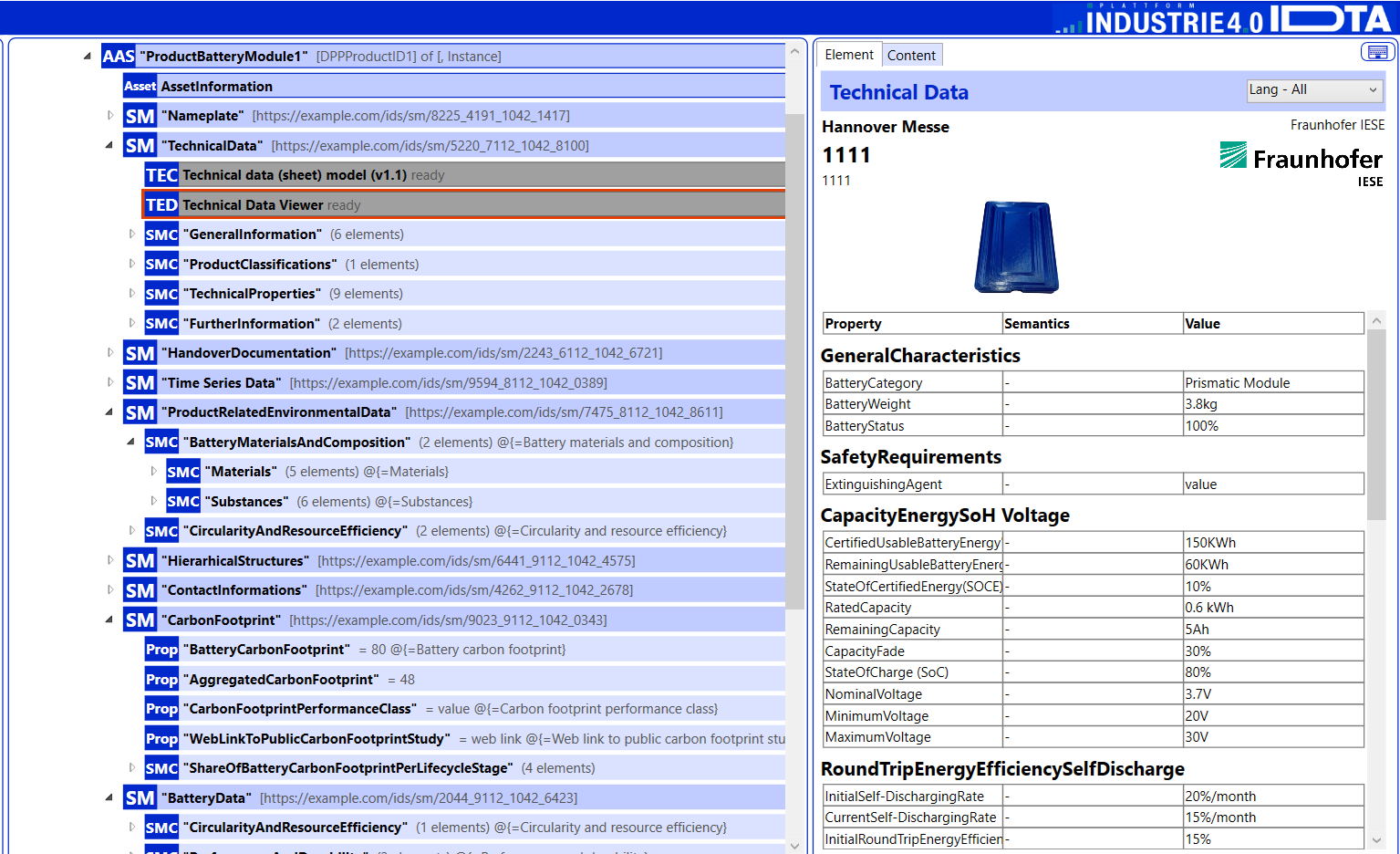

📦 2. AAS-Produkt

Diese AAS stellt das Produkt dar und bildet eine vereinfachte Version des digitalen Produktpasses (DPP) ab.

Enthalten sind:

- Produktidentifikation

- Technische Eigenschaften

- Batteriedaten (sofern relevant)

- Eine vereinfachte Version des IDTA Product Carbon Footprint (PCF) Teilmodells

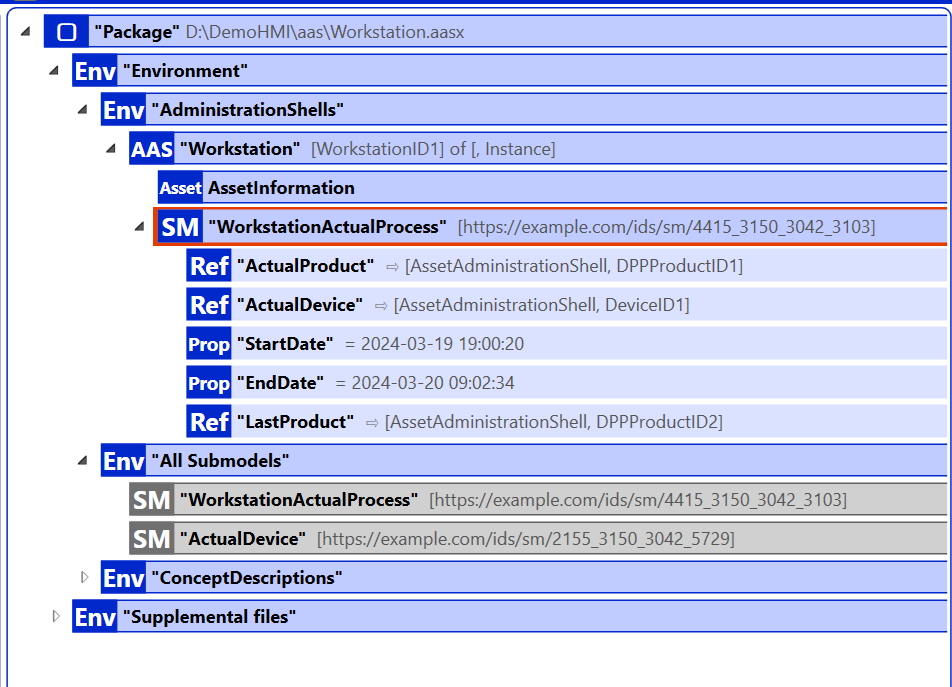

🛠️ 3. AAS-Arbeitsplatz (Workstation)

Diese AAS beschreibt den Arbeitsplatz bzw. die Maschine, an der das Produkt bearbeitet wird.

Sie speichert:

- Welches Produkt aktuell an dieser Station bearbeitet wird.

- Die Identifier (ID) des zuletzt bearbeiteten Produkts.

- Die zugehörige Station bzw. Maschine.

Die Verknüpfung der verschiedenen AAS-Instanzen (z. B. Produkt ↔ Maschine) erfolgt über das AAS-Element ReferenceElement. Um ein Produkt einer Maschine zuzuweisen, wird ein QR-Code-Scanner verwendet.

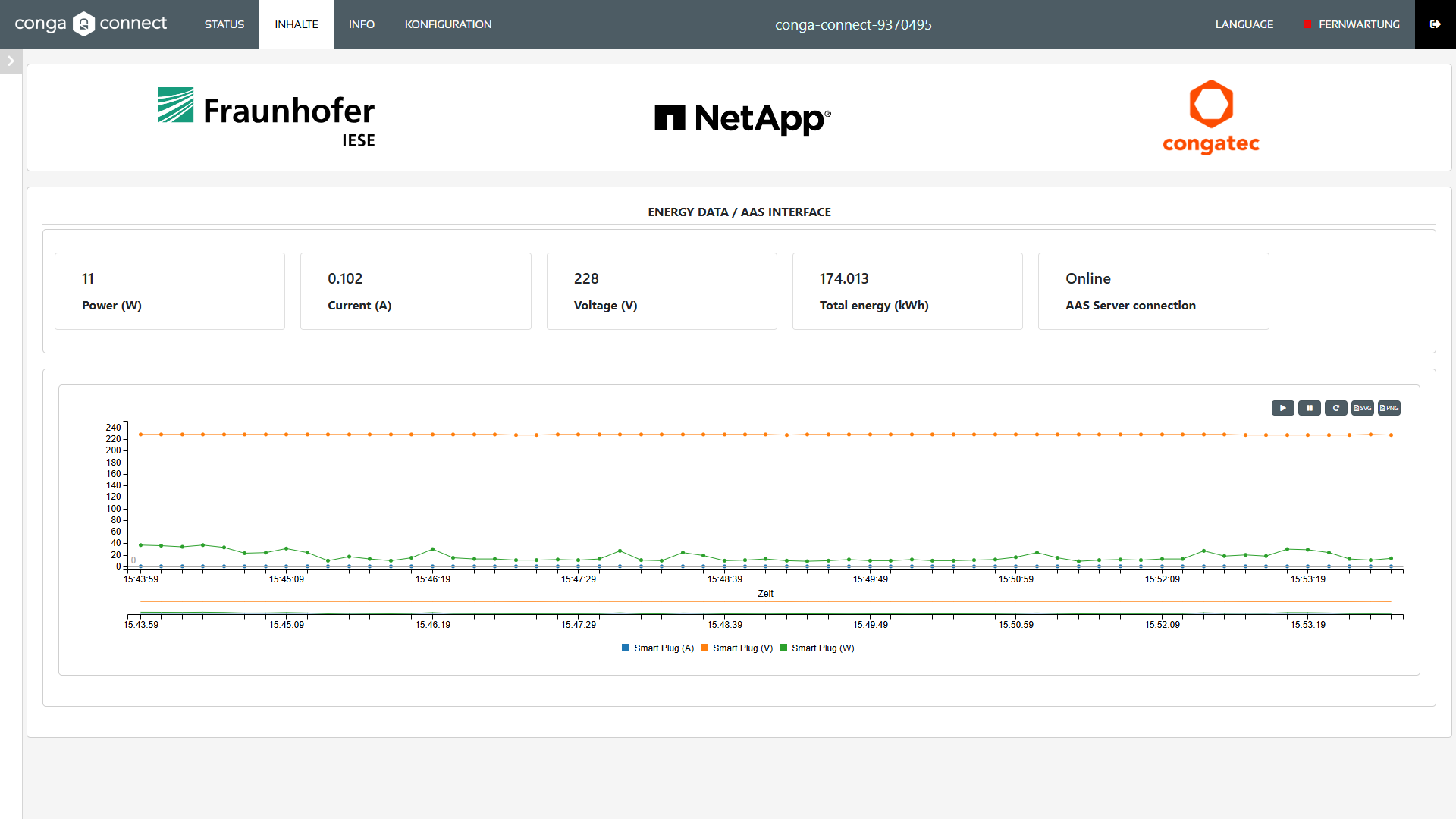

⚡ Energieverbrauch messen

Um den Energieverbrauch einer Maschine während eines bestimmten Produktionsschritts zu erfassen, nutzen wir zwei Geräte:

- Smart Meter – Direkt an der Maschine angebracht (zum Beispiel eine Bohrmaschine), um die aktuelle Wirkleistung (in Watt) präzise zu messen.

- Congatec Gateway – Dieses Gerät liest die Echtzeitdaten vom Smart Meter aus und überträgt sie direkt an das AAS-Gerät. Die Datenübertragung erfolgt über eine REST-API, wodurch eine nahtlose Kommunikation zwischen der realen Maschine und ihrem digitalen Zwilling gewährleistet wird.

🌍 CO₂-Berechnung

Nachdem alle Hardware-Komponenten und AAS-Instanzen eingerichtet wurden, haben wir zusätzlich eine externe Anwendung zur Umrechnung und Berechnung von Energieverbrauch in CO₂-Äquivalente implementiert. Sobald ein Produkt an einer Maschine mithilfe des QR-Codes »gebucht« wird, beginnt das System mit der Erfassung des tatsächlichen Stromverbrauchs (W oder kW). Dieser Vorgang läuft, bis ein neues Produkt an derselben Station verarbeitet wird. Ist die Bearbeitung abgeschlossen, wird automatisch der entsprechende CO₂-Wert berechnet.

Die Berechnung basiert auf folgendem Modell:

CO₂-Emissionen = Energieverbrauch (kWh) × CO₂-Intensitätsfaktor (g/kWh)

Der CO₂-Faktor (auch Carbon Intensity Factor genannt) variiert je nach Land und wird jährlich festgelegt. Für Deutschland lag der durchschnittliche Faktor im Jahr 2023 bei:

380 g CO₂/kWh oder 0,380 kg CO₂/kWh

Das bedeutet, wenn eine Maschine z. B. 1.000 kWh verbraucht hat, beträgt der CO₂-Ausstoß:

1.000 × 0,380 = 380 kg CO₂-Äquivalent

Die berechneten Emissionen werden anschließend dem digitalen Zwilling (AAS Produkt) als Teil des Product Carbon Footprint (PCF)-Teilmodells hinzugefügt.

Zukunftspotenzial von Batteriepässen und CO₂-Fußabdruckmessungen in der Produktion

Das in diesem Blogbeitrag gezeigte Beispiel veranschaulicht, wie mit Verwaltungsschalen die Erfassung und das Reporting des CO₂-Fußabdrucks umsetzbar sind. Dadurch wird die Erstellung eines digitalen Produktpasses bzw. Batteriepasses entscheidend vereinfacht. Durch Verwaltungsschalen von Produkt, Arbeitsplatz und Bearbeitungswerkzeug wird eine einfache Nachverfolgbarkeit des Produkts während der Produktion ermöglicht, deren Einsatzbereich sich nicht auf die Erfassung des Product Carbon Footprints beschränkt. Die geschilderte Blaupause lässt sich beliebig auf weitere Eigenschaften wie Drehmomente von Schraubvorgängen oder andere relevante Parameter von Verarbeitungsschritten erweitern. Dadurch ist auch die Grundlage gelegt, diese Daten über (Catena-X-konforme) Datenräume wie dem AAS Dataspace for Everybody zu teilen.

Insight into the future of production:

Battery Pass and Digital Product Passport

Sie haben noch Fragen und wollen noch mehr zum Thema »Product Carbon Footprint (PCF) mit Verwaltungsschalen« erfahren?

Melden Sie sich gerne bei uns oder besuchen Sie unsere Website!